Produktivitätsgewinn durch virtuelle CAM-Planung

Prof. Dr.-Ing. Arndt Richter

EXAPT Systemtechnik GmbH, Aachen

Die zunehmende Individualisierung der Erzeugnisse führt in der Fertigung zu immer kleineren Losgrößen bei gleichzeitig zunehmender Komplexität und Formenvielfalt. Zusätzlich steigt der Kosten und Zeitdruck. Für die Produktion steht damit die Herausforderung einer effizienten Einzelfertigung mit partieller Wiederholplanung, wobei die Flexibilität und Produktivität in der Fertigung weiter gesteigert werden muss.

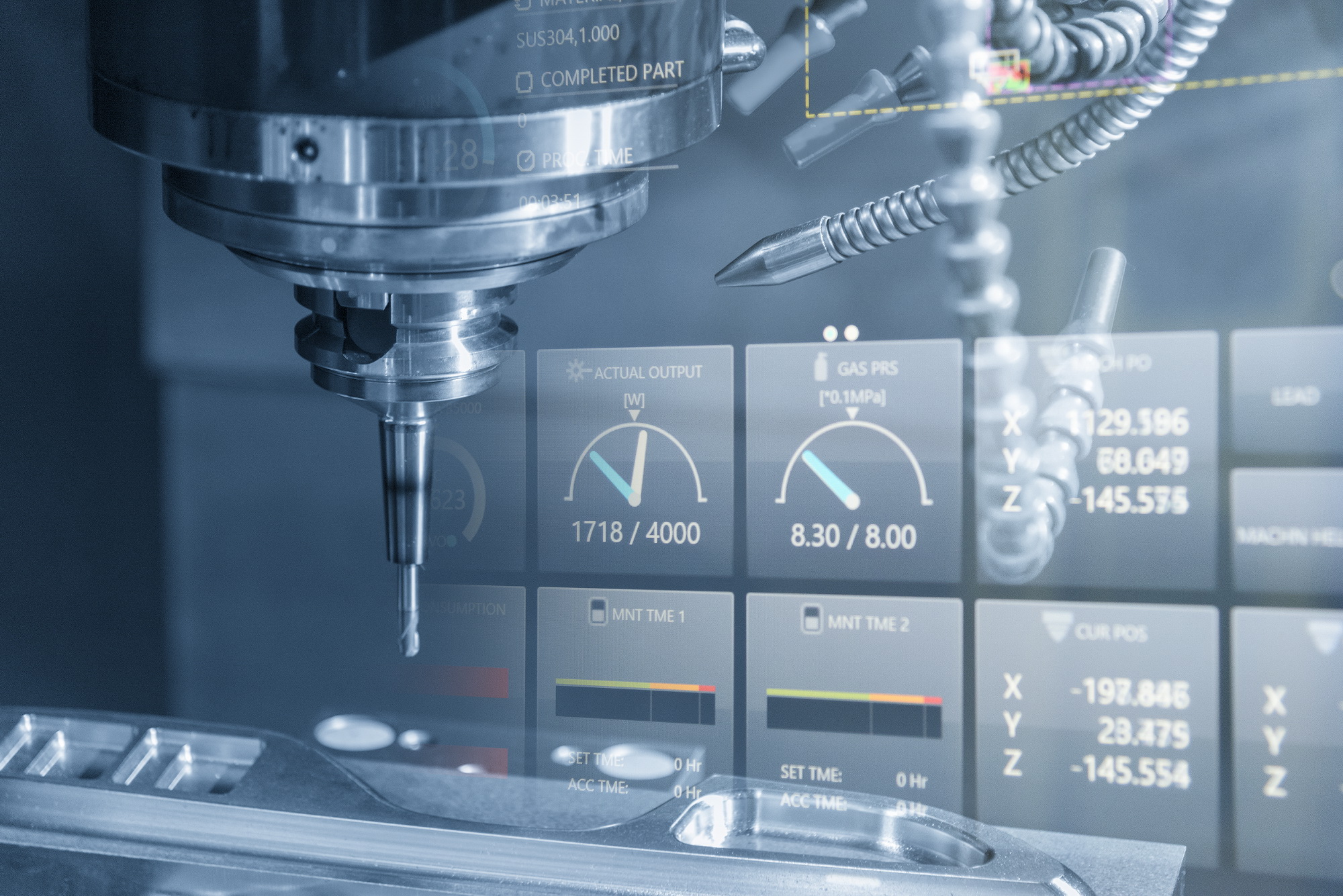

Neben neuen fertigungstechnischen Abläufen und Werkzeugen ist insbesondere den Verlustzeiten deutlich mehr Aufmerksamkeit zu schenken, d.h. die unmittelbare produktive Zeit der Maschine muss gesteigert werden. Für den Bereich der CNC-Fertigung bedeutet das, dass u.a. die Zeiten für das

Einfahren von NC-Programmen drastisch gesenkt werden müssen, da diese nicht durch die Bearbeitung von vielen gleichen Werkstücken kompensiert werden können.

Mit den virtuellen Planungsmöglichkeiten in CAM-Systemen lassen sich kollisionsfreie und fertigungstechnisch abgesicherte NC-Programme für die Fertigung bereitstellen. Insbesondere durch die Simulation der Bearbeitung einschließlich der Kollisionskontrolle im Maschinenraum sowie des

Bearbeitungsfortschritts am Rohteil lassen sich am digitalen Zwilling schon in jeder Phase der Programmerstellung frühzeitig Fehler erkennen und kompensieren, so dass geprüfte CNC-Programme für die Fertigung zur Verfügung stehen. Voraussetzungen für diese Strategie sind neben

fertigungsgerechten 3D-Werkstückmodellen von Roh- und Fertigteil ebenfalls realistische 3D-Modelle der eingesetzten Werkzeuge, Werkzeugmaschinen und Spannmittel sowie umfangreiche Technologiedaten. Eine durchgängige Datenorganisation von der Planung bis zur Maschine ist dann

die Voraussetzung für die Umsetzung der Planungsergebnisse in die Fertigung.