MinErwA – Minimalinvasive Erweiterung der Antriebsfunktionalität zur aktiven Schwingungsdämpfung an einer Motorspindel

Dennis Guhl | Elektrotechnisches Institut, TU Dresden

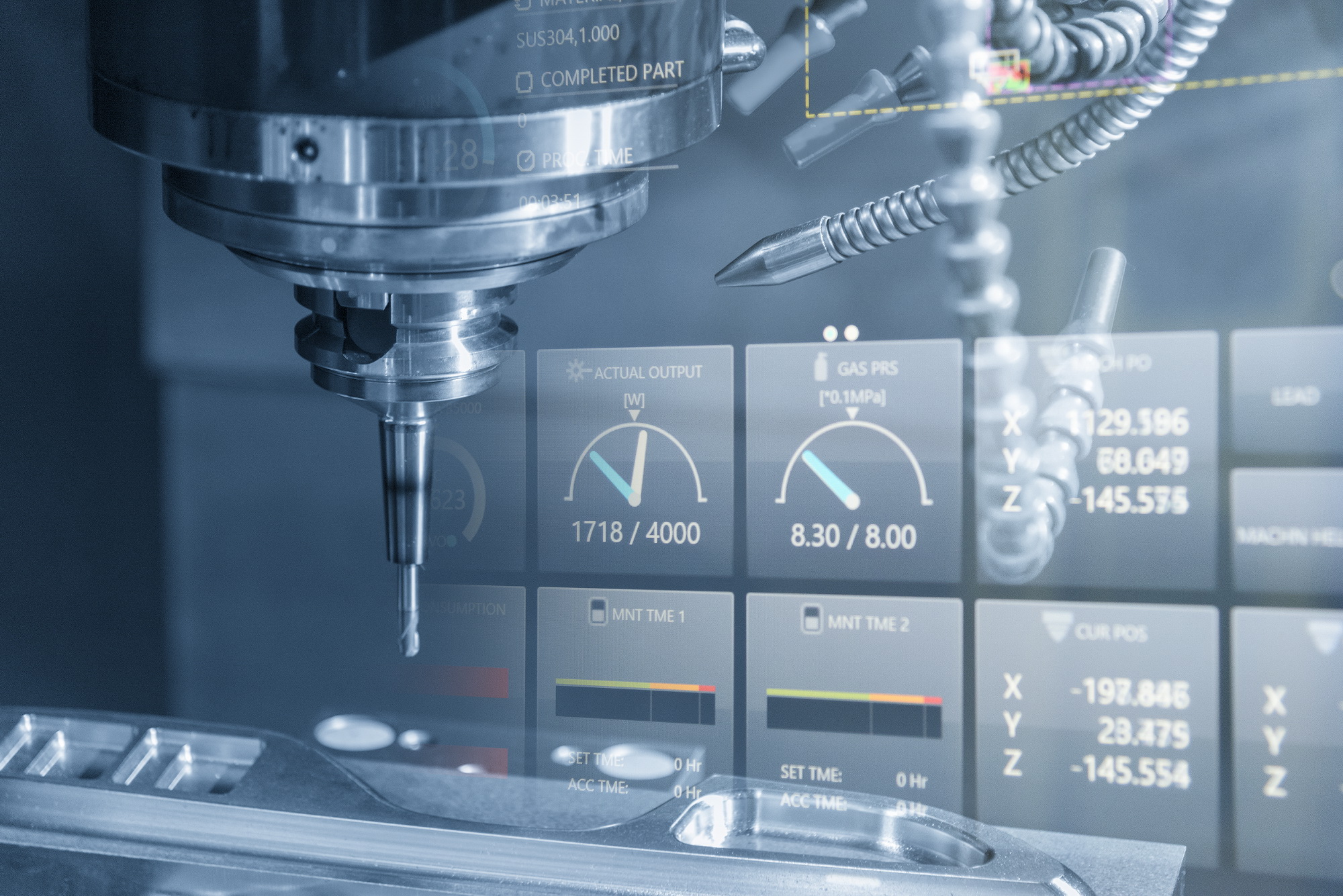

Das Zeitspanvolumen ist eine wichtige Produktivitätskenngröße spanender und abtragender Werkzeugmaschinen. Sie hat maßgeblichen Einfluss auf die Bearbeitungszeit der zu fertigenden Werkstücke. Eine Erhöhung dieses Volumens ist folglich mit deutlichen Produktivitätsanstiegen verbunden. Begrenzende Faktoren beim Fräsen stellen unter anderem die Wechselwirkungen zwischen Maschine und Werkstück dar. Hierbei führen selbsterregte Schwingungen zu einem starken Anstieg der Schwingungsamplituden, oft als Regenerativeffekt bezeichnet. In der Folge wird der Fräsprozess instabil und beginnt zu „rattern“. Daraus resultiert die Gefahr weitreichender Schädigungen an Maschine und Werkstück. In vielen Fällen bildet die Prozessstabilität den begrenzenden Faktor hinsichtlich einer Produktivitätssteigerung und nicht die Leistungsdichte der Spindel.

Arbeiten zur Produktivitätssteigerung konzentrierten sich in den letzten Jahren hauptsächlich auf Verbesserungen an der Hauptspindel. Da Ratterschwingungen sich in der Regel als Biegeeigenschwingungen der Spindelwelle äußern, stand auch im dem Vortrag zu Grunde liegenden Projekt die Hauptspindel im Fokus der Untersuchungen. Der verfolgte Ansatz zur aktiven Schwingungsdämpfung beruht auf der Nutzung des Konzepts des „lagerlosen Motors“. Ursprünglich entwickelt zur Reduktion mechanischer Lager in Elektromotoren, wird im hiesigen Fall die radiale Kraftwirkung auf den Rotor nicht zur Lagerung, sondern zur Schwingungsdämpfung genutzt. Oberste Prämisse ist dabei eine möglichst große Nähe zu konventionellen Frässpindeln, da eine nennenswerte Marktdurchdringung aktiv gedämpfter Systeme aktuell noch nicht zu beobachten ist. Hierzu wurden an einer marktüblichen Frässpindel lediglich geringe konstruktive Änderungen zur Integration zusätzlicher Sensorik vorgenommen. Die erweiterte Funktionalität soll ausschließlich durch eine veränderte Statorwicklung erreicht werden. Ebenso ist eine freie Aufteilung der gesamten Spindelleistung zwischen Drehmomentbildung und Dämpfung zu gewährleisten, was eine optimale Ausnutzung unabhängig des spezifischen Arbeitspunktes schafft. Die Frässpindel lässt sich somit jederzeit ohne Leistungsverlust auch konventionell ohne Dämpfung nutzen.