Digitaler Zwilling für die Korrektur thermo-elastischer Fehler an Werkzeugmaschinen

Xaver Thiem | Institut für Mechatronischen Maschinenbau, TU Dresden

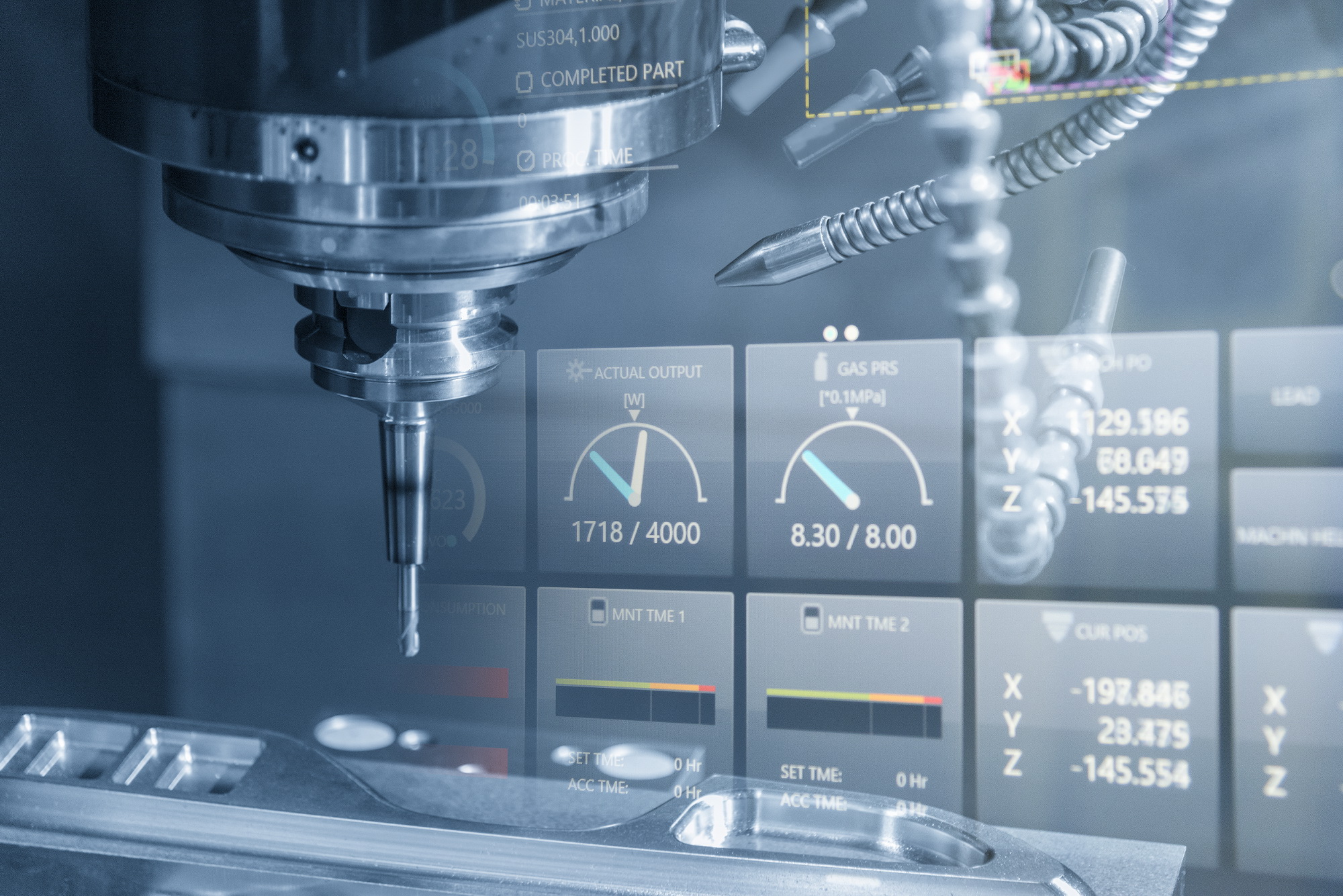

Ein zentrales Ziel in der Entwicklung von Werkzeugmaschinen ist es, die Produktivität und Genauigkeit der Maschinen zu steigern. Eine erhöhte Produktivität hat in der Regel einen gesteigerten Wärmeeintrag in die Maschinenstruktur zur Folge. Dieser wiederum kann durch thermo-elastische Verformungen zu einer Reduktion der Maschinengenauigkeit führen. In diesem Vortrag wird ein möglicher Korrekturansatz zur Reduktion der thermo-elastischen Fehler vorgestellt. Mit Hilfe eines prozessaktuellen Maschinenmodells (digitaler Zwilling) werden die thermo-elastischen Fehler am Tool Center Point (TCP) auf Basis von Informationen aus der Steuerung und Umgebungstemperaturen berechnet. Am Beispiel einer Demonstratormaschine wird gezeigt, wie die folgenden Maßnahmen ineinandergreifen, um den thermo-elastischen Fehler zu korrigieren und somit die Maschinengenauigkeit zu steigern.

Das Maschinenmodell beschreibt die physikalischen Zusammenhänge und bildet auch die Struktur und die Strukturvariabilität infolge von Verfahrbewegungen der Vorschubachsen ab. Hierfür werden Finite-Element-Modelle genutzt. Das Gesamtmaschinenmodell wird aus Teilmodellen der Maschinenkomponenten aufgebaut. Nichtlinearitäten, die z. B. aus Verfahrbewegungen resultieren, werden in den Kontakten zwischen den einzelnen Teilmodellen berücksichtigt. Um eine prozessaktuelle Berechnung von hochaufgelösten Modellen zu ermöglichen, werden Modellordnungsreduktionsverfahren genutzt. Die Genauigkeit der initial auf Basis von Literaturwerten parametrierten Modelle kann durch einen Parameterabgleich erhöht werden. Das hierfür entwickelte systematische Vorgehen sowie dessen Anwendung auf die Demonstratormaschine wird vorgestellt. Die durch das Modell berechneten thermo-elastischen Fehler am TCP im Arbeitsraum werden mit Hilfe einer volumetrischen Korrektur in der Steuerung der Demonstratormaschine kompensiert. Abschließend wird das Korrekturergebnis mit Hilfe eines photogrammetrischen Messsystems und einer Vergleichsmessmethode verifiziert. Das photogrammetrische Messsystem ermöglicht die Erfassung des thermo-elastischen Fehlers am TCP an mehreren Stützpunkten im Arbeitsraum in kurzer Zeit.