Entwicklung eines Verfahrens zur In-Situ-Simulation von Widerstandspunktschweißprozessen zur Beurteilung der Schweißlinsenqualität

Tomas Teren | Institut für Mechatronischen Maschinenbau, TU Dresden

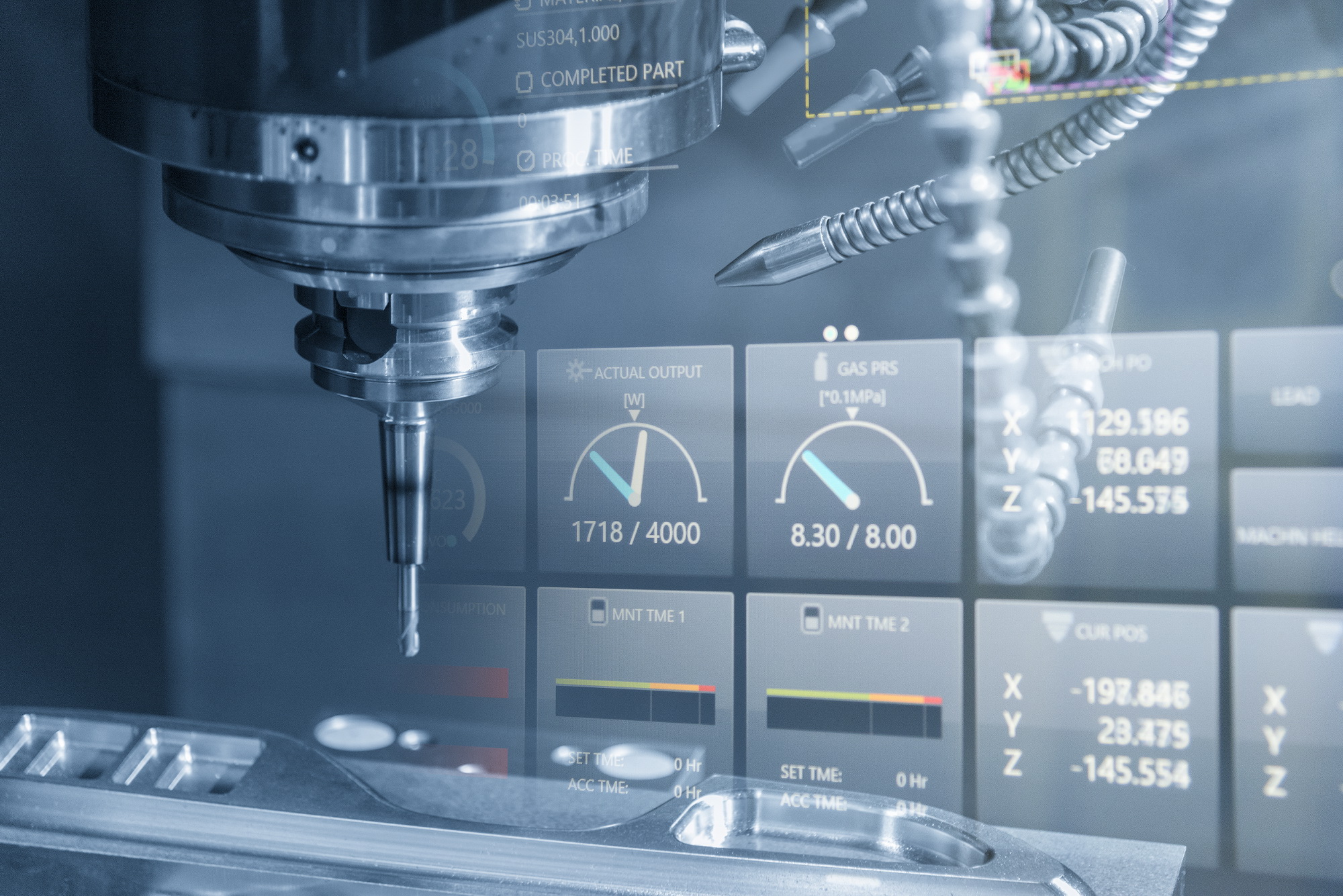

Wegen der einfachen Integrierbarkeit in automatisierte Produktionsketten und der geringen Taktzeiten hat sich das Widerstandspunktschweißen (WPS) als stoffschlüssiges Fügeverfahren für Metallverbindungen in der industriellen Fertigung durchgesetzt. Infolge der steigenden Anforderungen an die Güte der Schweißverbindungen bei möglichst geringen Prozesszeiten liegt der Forschungs- und Entwicklungsfokus auf neuen Verfahren zur Qualitätsbeurteilung. Neben der zerstörungsfreien Prüfung stellt die simulationsgestützte Analyse der Schweißpunktbildung im Sinne eines „Digitalen Zwillings“ einen Ansatz dar, um die Schweißlinsenqualität zeitgleich zum realen Prozess einschätzen zu können. Dazu wird für jeden Schweißpunkt eine in-Situ-Simulation, also eine prozessnahe und echtzeitfähige Simulation, der Schweißlinsenbildung mit den jeweils prozessaktuell und werkstückspezifisch gültigen Prozessdaten und Werkstückparametern durchgeführt, automatisiert ausgewertet und dokumentiert. Kritische Verbindungen können so identifiziert und bspw. für eine nachgelagerte zerstörungsfreie oder zerstörende Prüfung ausgewählt werden. Durch die Zusammenführung dieses Digitalen Zwillings mit der Prozesssteuerung bzw. Prozessregelung kann die Produktion von Ausschussteilen signifikant verringert werden. Ferner können auch exante Simulationsrechnungen in-Situ, also an der Maschine, bspw. zur Unterstützung bei der Ermittlung von Schweißbereichsdiagrammen oder Parameteranpassungen, durchgeführt werden.

Dieser Beitrag skizziert die Voraussetzungen sowie den Aufbau eines Systems zur In-Situ-Simulation als Bestandteil eines Cyber-physischen Produktionssystems (CPPS). Anschließend werden die physikalischen Zusammenhänge der Schweißlinsenbildung sowie deren Abbildung mittels numerischer Ansätze zur schnellen Prozesssimulation vorgestellt.