Die HSKi-Schnittstelle „BazMod“: Ein Beitrag zur Flexibilisierung der Werkzeugmaschine

Marcus Mixner | Schwäbische Werkzeugmaschinen GmbH

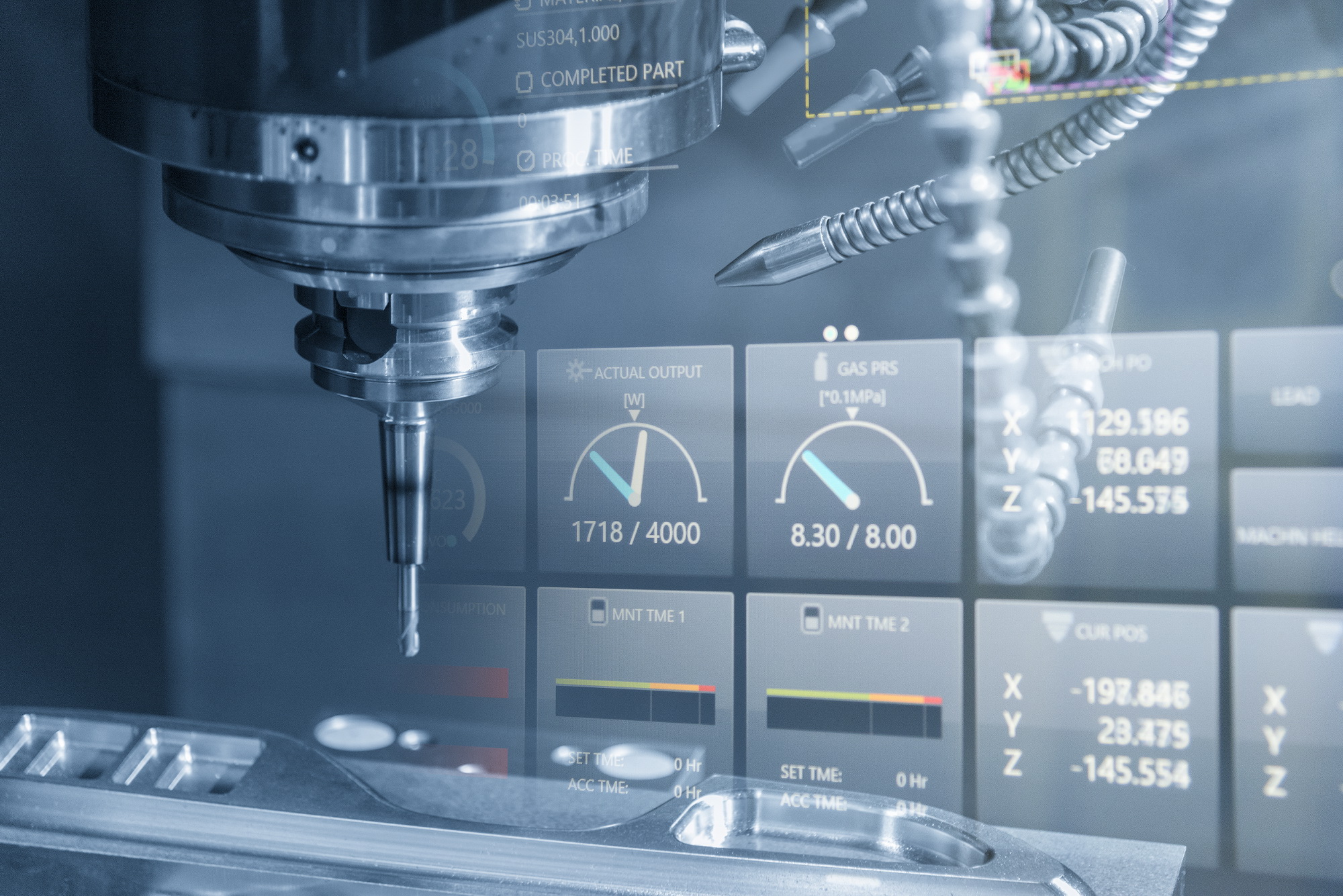

Künftig werden die Anforderungen an moderne Werkzeugmaschinen hinsichtlich Produktivität UND Flexibilität weiter steigen. Und dies bei höheren Qualitätsanforderungen an die Bauteile. Gleichzeitig steigt die Bauteil-Varianz bei geringer werdenden Losgrößen. Es werden individualisierte Produkte zu Kosten einer hochproduktiven Serienfertigung gefordert.

Diese Herausforderungen verlangen nach einem größeren „Option-Baukasten“, welcher die Bearbeitungsmöglichkeiten durch Prozessintegration, die Qualität und die Datenrückverfolgbarkeit (Traceability) erhöht. Beispielhaft seien hier Messwerkzeuge, aktorische Werkzeuge, Beschriftungswerkzeuge, Kameras und sensorische Werkzeuge zur Prozessüberwachung und Prozessanpassung genannt.

Alle Optionen benötigen Energie- und Datenkommunikation hin zur Steuerung der Werkzeugmaschine. Diese sind heute herstellerbezogen und müssen jeweils individuell installiert und in der Maschinensoftware programmiert werden. Die Integration von weiteren Bearbeitungs- und Überwachungsprozessen wird dadurch eingeschränkt. Der Kostenaufwand ist jeweils individuell zu kalkulieren und verteuert die Maschine in dem Maße, dass eine flächendeckende Vermarktung erschwert wird.

In dem BMBF geförderten Verbund-Forschungsprojekt BaZMod = „Bauteilgerechte Maschinenkonfiguration in der Fertigung durch Cyber-Physische Zusatzmodule“ wurde eine völlig neue herstellerunabhängige, standardisierte Schnittstelle an der Werkzeugaufnahme der Spindel geschaffen. Es können Datenkommunikation mit 10 Mbit/s bidirektional und Energie bis zu 800W direkt an der Spindelnase bereitgestellt werden. Hierdurch erhöhen sich die Einsatzmöglichkeit der Werkzeugmaschine und die Möglichkeiten der Prozessintegration wesentlich.

Nach Ende des Forschungsprojektes hat sich zudem die Schwäbische Werkzeugmaschinen GmbH der Vereinfachung des Systemaufbaus verschrieben und eine digitale Anbindung der Komponenten via ProfiNet (PN) geschaffen.

Der Vortrag stellt die wichtigsten Entwicklungsergebnisse, den neuen digitalen Systemaufbau sowie diverse Beispielanwendungen vor.