Sensorloses Monitoringsystem für die Werkzeugbahngenauigkeit beim Fräsen

Dr. Andreas Otto | Fraunhofer IWU

Ungenauigkeiten von Werkzeugmaschinen sind eine große Herausforderung, da sich Abweichungen des Werkzeugs vom Sollverlauf während der Bearbeitung negativ auf die Oberflächengüte des finalen Werkstücks auswirken. Diese Abweichungen sind vor oder während der Bearbeitung nicht nachvollziehbar und werden durch interne Messsysteme nur teilweise erfasst. Erst durch aufwändige Messungen am fertigen Werkstück kann die Einhaltung von Fehlertoleranzen überprüft werden.

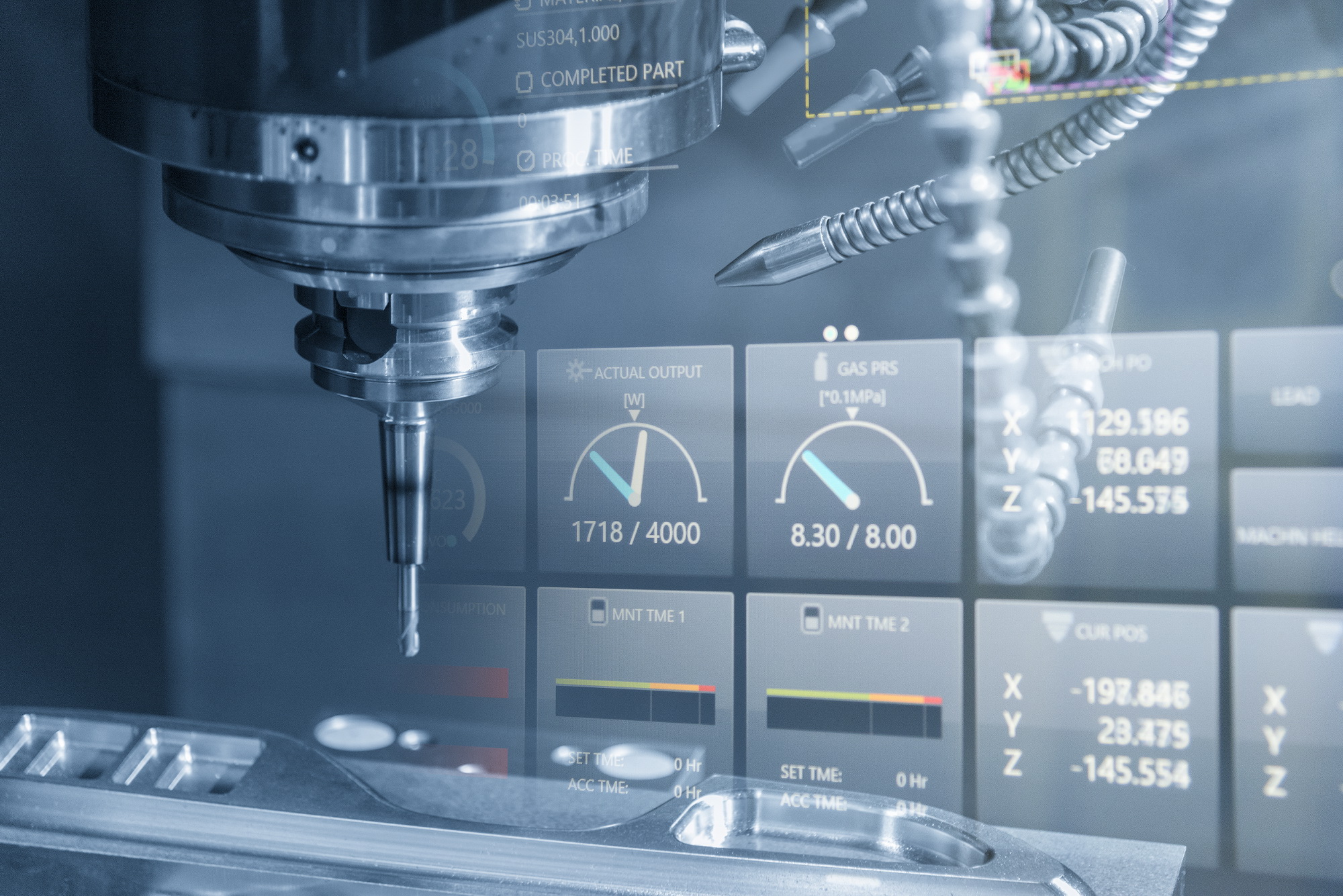

Wir präsentieren ein Monitoringsystem, welches ohne zusätzliche Sensorik die Bahnabweichungen beim Fräsen parallel zum realen Prozess visualisiert. Über eine Verbindung zur Maschinensteuerung liest das System in Echtzeit die aktuellen Sollpositionen der Maschinenachsen aus und berechnet über einen digitalen Zwilling direkt die dazugehörigen Abweichungen an den internen Messsystemen sowie die Bahnabweichungen an der Werkzeugspitze. Der digitale Zwilling zur Bestimmung der dynamischen Abweichungen aus den ausgelesenen Solldaten enthält sowohl Regelungsmodelle als auch mechanische Modelle der Maschinenstruktur von den Antrieben bis hin zum Werkzeug.

Dadurch können die Arbeitsgenauigkeit von Werkzeugmaschinen dokumentiert und Prüfaufwände reduziert werden. Durch einen Vergleich der vorhergesagten Abweichungen an den Messsystemen mit den direkt aus der Maschinensteuerung ausgelesenen Werten ist ebenso eine Zustandsüberwachung der Maschine möglich. Weiterhin kann das System durch die Anbindung an eine virtuelle NC-Steuerung auch zur Optimierung der NC-Bahn während der Planungsphase eingesetzt werden.