Der digitale Zwilling im Anwendungsfall von Ultraschall-Beschnitt komplexer Geometrien im Automotive Interieur

Thomas Grote, Sonja Krömer | FRIMO GmbH

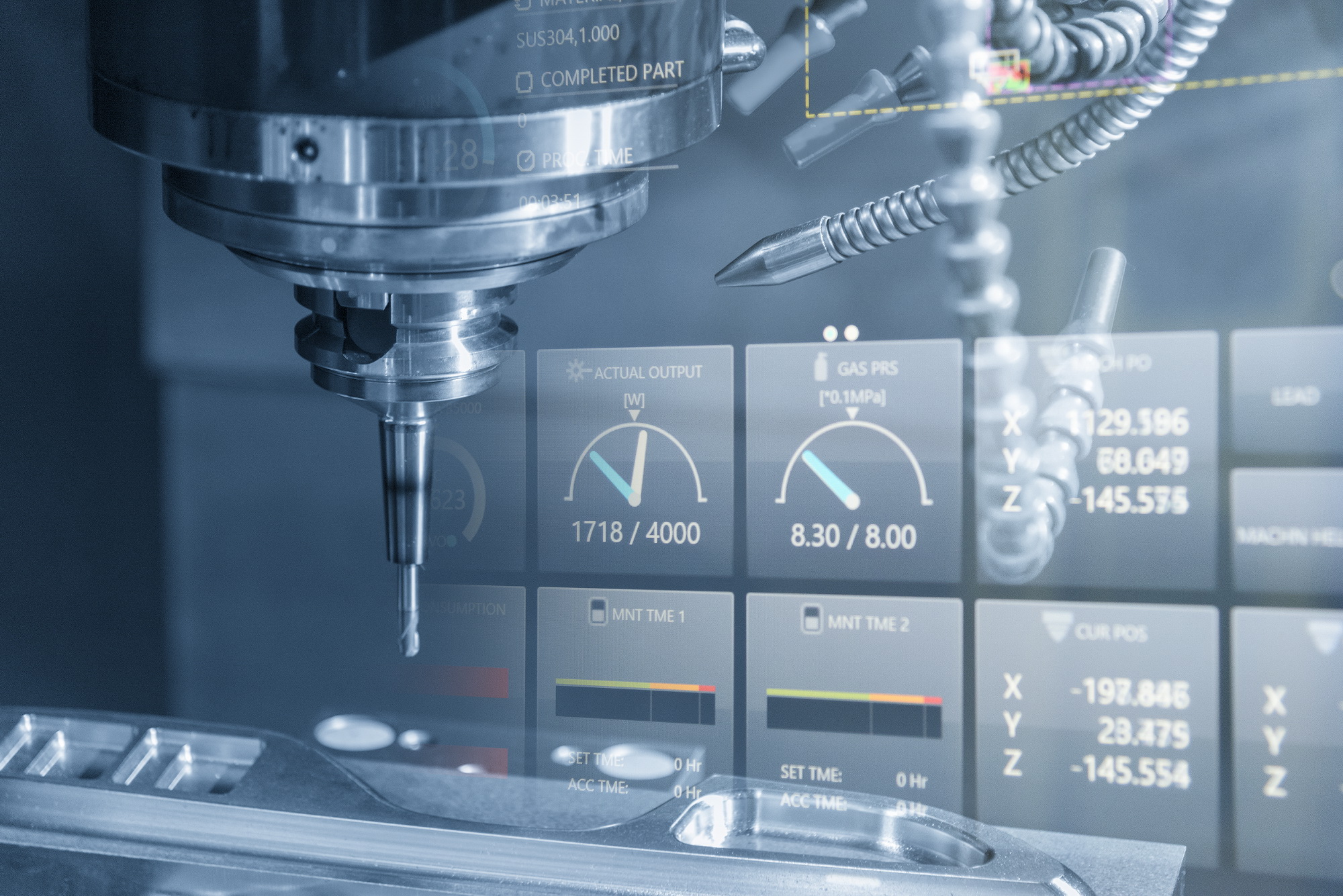

Der Einsatz von Schneidtechnologien im Automotive Interieur beinhaltet komplexe Geometrien und stellt höchste Anforderungen an Qualität und Reproduzierbarkeit. Demnach gehören Machbarkeitsstudien im Bereich der Voruntersuchungen sowie Kollisionsanalysen vor der Inbetriebnahme zum Tagesgeschäft. Als Unterstützung dient die Spiegelung der Anlage und des Prozesses in einen digitalen Zwilling. Online werden Anlagenkomponenten, Roboter und Bauteilaufnahme nachgestellt und der Schneidprozess bis auf ein Hundertstel genau nachgebildet. Die Applikation weist auf kritische Bereiche und notwendige Richtungswechsel hin. Jedoch zeigt sich bei der Inbetriebnahme, dass die empirische Komponente eine essentielle Rolle spielt, die bisher nicht von dem digitalen Zwilling abgedeckt werden kann. Bei den Handlungsfeldern des digitalen Zwillings handelt es sich primär um unzureichende Kenntnis über die Materialkennwerte (fehlende Materialkarten) und den Einfluss auf den Verschleiß des Schneidwerkzeugs.

Die stetige Weiterentwicklung und Kombination von Materialien im Interieur bedingen eine grundlegende Kennwertuntersuchung, um ein genaues Verhalten im Prozess vorhersagen zu können. Sonst kann es bei der Inbetriebnahme zu Schäden am Bauteil oder Abweichungen des Schneidprozesses kommen. Ebenfalls sind Standzeituntersuchungen bei Materialien mit abrasivem Anteil notwendig, um Beeinträchtigung am Schneidwerkzeug zu untersuchen.